常见SMT设计问题

虽然SMT在我国已有二十几年的应用历史,但是由于种种原因,在一些以设计生产多品种小批量产品为特点的企业中,PCB设计人员还存在对SMT生产设备和工艺不熟悉、不能很好地应用PCB设计规范和可制造性概念比较模糊的情况。导致在实际设计产品时对制造工艺流程的选择、元器件与PCB材料的选择、焊盘设计、PCB布局设计、热设计、应力设计和可测试性设计等方面缺乏实践经验,需要反复多次修改或重新设计。

不良设计在SMT生产制造中带来的质量缺陷隐患非常大,如果PCB布线设计不符合规范要求,会造成可制造性差,增加工艺流程和工艺难度,影响设备利用率,降低生产效率,浪费工时,拖延工期,最严重的是会造成大量焊接缺陷,势必会进行PCBA维修。我们知道返修就会带来质量隐患,可能会损坏元器件(有的元器件是不可逆的)和印制电路板,直接影响到产品的可靠性。最差情况下会导致改版或重新设计,延长产品实际开发周期。

SMT印制电路板设计中的常见问题有:没有设计基准标志、PCB工艺边、PCB外形和尺寸;元器件布局不合理;焊盘结构尺寸不正确;导通孔设计不正确;阻焊膜和丝印不规范;PCB材料、厚度和宽度尺寸比不合适;PCB外形不规则和没有制成拼板等。下面对此一一进行说明并在分析问题的同时提出正确设计要求。

1、基准标志

基准标志是为了纠正PCB加工和变形引起的误差,以及用于PCB定位和元器件定位。在整个SMT工艺流程中相关的自动化设备都需要利用PCB光板上设置的基准标志来作精度上的校准,如:贴片机、丝印机、AOI、飞针测试仪和全自动返修台等。生产中有的PCBA没有设置基准标志也上线组装了。我们知道,丝印机和贴片机除了可用标准形状基准标志,还可以选用通孔器件焊环、焊孔及贴装器件焊盘作为基准标志,但是因其制作不规范识别效果差,使用后存在很多问题,会造成批量返修。建议只要有SMD器件的PCB在布线时,都设置上基准标志。

2、PCB工艺边

PCB应留出一定的边缘便于设备的夹持,也就是工艺边。一般沿PCB焊接传送方向,两条边应留出至少5 mm的工艺边,在这个范围内不允许放置元器件和焊盘。工艺边一般设置在一对长边上即可。

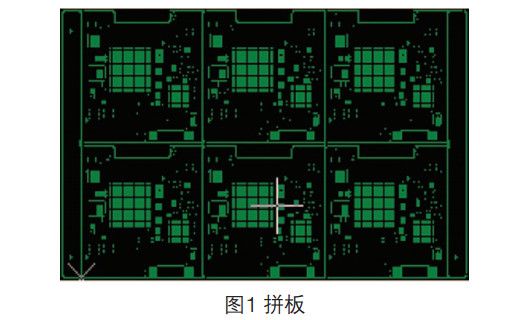

3、PCB尺寸太小

为了提高贴装效率,在P C B外形尺寸小于7 0 mm×70 mm时应设计成拼板,对于某些异形板也需拼板。如图1所示,该板通过设计规范审查后制作了拼板,但是将工艺边加在了短边,应该将工艺边加在长边方向,即SMT生产线夹持传输方向。建议:当贴片机料位及供料器足够的前提下,将PCB的顶面和底面拼在同一面,可节约1块钢网制作费用,并减少一次更换贴片程序时间;另外也可以将一个项目中多块PCB拼在同一块大板中。这样就能够极大地提高贴装效率和产成品效率。

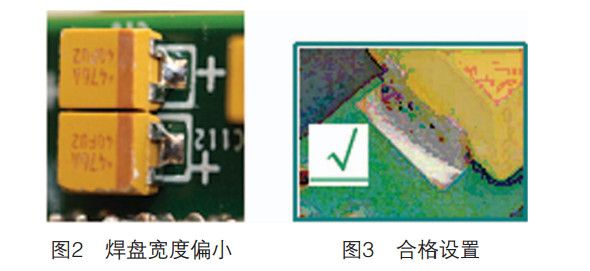

4、焊盘宽度尺寸

焊盘宽度偏小时会造成引脚焊接面小、焊锡量小、焊点强度不够、抗振动及导电性能差等。航天及军工产品要求焊盘宽度应于元器件引脚宽度相同或为其1.1倍,民品在高密度布线的限制下可缩小0.9倍。如图2为不合格设计,图3为合格设计。

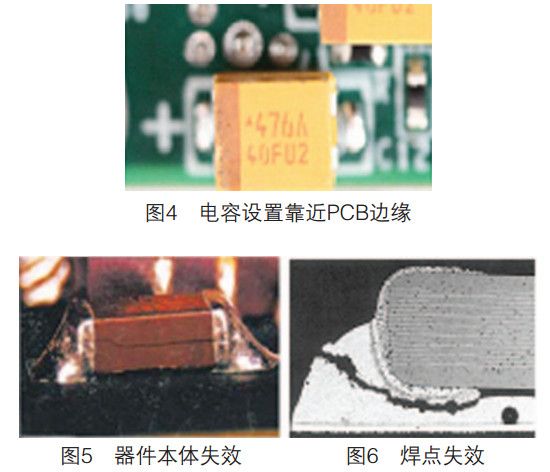

5、元器件放置位置

当元器件靠近印制板边缘时会有下列问题:(a)不利于自动化装配;(b)机械应力集中;(c)周转过程中易损伤;(d)金属化孔和焊盘易被拉伤。一般要求在距工艺边、夹持边或印制板边缘3 mm内,不允许布放元器件。靠近印制板边缘布放元器件时,元器件长边应于印制板边平行。对于片式陶瓷电容,高温老化或使用一段时间,会发现其失效有一个共同特征,大多位于拼板边缘、螺钉和插座附近。靠近PCB边缘,如图4所示。失效表现形式,如图5和图6所示。

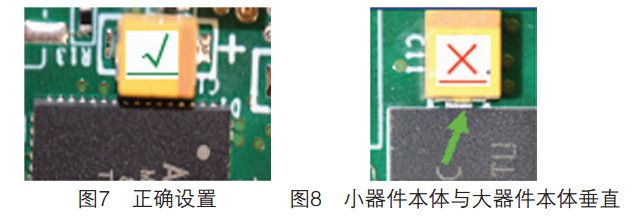

6、元器件放置方向

在大型器件的四周要留出一定的维修空间,便于返修设备加热头进行操作。靠近大型器件边缘布放元件时,元件长边应于器件边缘平行。如图7和图8所示。

7、关键和贵重元件位置

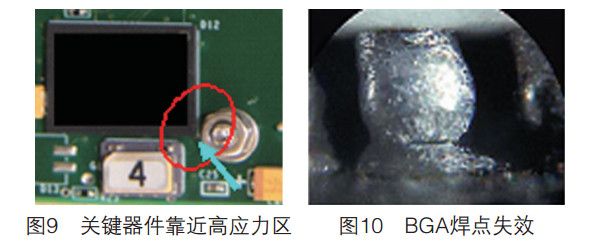

关键和贵重元件靠近高应力集中区域,易造成焊点疲劳或焊点断裂。不要将其布放在PCB的角和边缘,也不要靠近接插件、安装孔、槽、拼板的切割、豁口和拐角等处。如图9和10所示。BGA器件检测一般采用非破坏性的X射线检测方法。

8、过孔

焊盘上面不允许设置过孔。焊盘上有过孔会造成焊接时焊料熔化后通过过孔漏到金属化孔内或底层,引起焊点焊料过少、虚焊、竖碑和热应力等缺陷。过孔一般也不设置在器件下方,当器件封装小于0805时,易造成短路;当过孔作阻焊处理时,较厚的阻焊膜会将器件托起,造成脱焊、立碑和虚焊等。

9、翼形引脚设计要求

翼形引脚脚底应全部坐落在焊盘上。保证在引脚足跟部形成焊点,即主焊点,此处焊点是否形成,是保证该类型引脚焊接强度的关键点,保证焊盘伸出引脚足尖部0.3 mm以上。

10、BGA布局要求

早期设计规范要求不建议在双面放置BGA器件,但是现实应用中对电子产品的微薄轻需求越来越迫切。如案例产品中PCB顶面就设置了10个BGA器件,PCB底面设置了6个BGA器件,双面放置BGA器件已经成为常态。PCBA组装状态的焊点接合部温度循环寿命,同组装密度有很大关系,特别是在两面PCB相同位置同时组装阵列式端子场合,会使接合部位寿命降低50%左右。

11、电连接器孔径比

电连接器孔径比设置要合理。孔径比大,导致孔壁与引脚间隙大焊接时易造成透锡短路。对于特殊情况,如J30J微矩形电连接器,焊接的最小间隙为0.136 mm,小于通孔器件焊接最小安全间隙0.2 mm,焊接时易造成连锡,可设置椭圆形孔,以增加两焊盘间的间隙,可达到0.25 mm,有效防止焊接时短路。

工艺总结

根据实际应用经验,采取以下8项措施,PCB设计规范化可在企业内部得到快速、全面和有效应用,消除不良设计,实现可制造性设计。

(1)制定企业内部PCB设计规范标准(或指南)及评审制度;

(2)设立企业内部PCB设计规范工艺设计师岗位;

(3)购买专业PCB设计规范软件工具;

(4)建立PCB设计人员培训计划和档案,确认从事PCB设计人员都经过了可制造性设计培训;

(5)充分利用企业内部网络,建立快捷有效的PCB设计标准信息获取途径,建立PCB设计问题反馈、审批和批准快捷有效的实施流程;

(6)建立PCB设计缺陷案例库,方便在日常工作中不同设计人员和工艺人员进行获取和更新的绿色通道;

(7)PCB设计人员与SMT加工厂之间有效沟通和协作;(8)SMT加工厂向客户及时反馈,不断改进和完善产品PCB设计。

以上就是我们深圳市组创微电子有限公司为您介绍的SMT印制电路板设计常见问题及解决方法。如果您有智能电子产品的软硬件功能开发需求,可以放心交给我们,我们有丰富的电子产品定制开发经验,可以尽快评估开发周期与IC价格,也可以核算PCBA报价。我们是多家国内外芯片代理商,有MCU、语音IC、蓝牙IC与模块、wifi模块。我们的拥有硬件设计与软件开发能力。涵盖了电路设计、PCB设计、单片机开发、软件定制开发、APP定制开发、微信公众号开发、语音识别技术、蓝牙wifi开发等。还可以承接智能电子产品研发、家用电器方案设计、美容仪器开发、物联网应用开发、智能家居方案设计、TWS方案开发、蓝牙音频开发、儿童玩具方案开发、电子教育产品研发。

- 返回顶部